Het toepassen van de juiste dikte bij het aanbrengen van verf en coatings is van cruciaal belang voor een goede test- en kwaliteitscontrole. ASTM D823-18 biedt vijf gestandaardiseerde procedures voor het maken van uniforme verflagen op testpanelen, zodat u consistente en betrouwbare resultaten behaalt bij het aanbrengen van coatings.

Deze norm, voor het eerst vastgesteld in 1945 en bijgewerkt in 2022, valt onder toezicht van het ASTM-comité D01 voor verf en aanverwante coatings. Het biedt u specifieke methoden om testpanelen te vervaardigen die voldoen aan de industriële eisen voor dikte-uniformiteit.

U vindt gedetailleerde richtlijnen voor het aanbrengen van coatings op testpanelen, essentieel voor nauwkeurige prestatietests en kwaliteitsbeoordeling van verven en vergelijkbare producten. Deze procedures zorgen ervoor dat uw testresultaten betrouwbaar en vergelijkbaar zijn in verschillende testscenario's.

Belangrijkste punten

- De norm beschrijft vijf verschillende methoden voor het aanbrengen van uniforme verflagen op testpanelen

- Uw testresultaten worden betrouwbaarder wanneer u deze gestandaardiseerde toepassingspraktijken volgt

- Uniformiteit van de verfdikte heeft direct invloed op de nauwkeurigheid van prestatietests en kwaliteitscontrole

Toepassingsgebied van ASTM D823-18

ASTM D823-18 Biedt standaardprocedures voor het creëren van uniforme verf- en coatingfilms op testpanelen. Deze procedures helpen u consistente resultaten te behalen bij het testen van verfeigenschappen.

De norm behandelt drie hoofdmethoden voor het aanbrengen van coatings:

- Methode A:Handbediende film applicators

- Methode B: Mechanische filmapplicators

- Methode C: Spuitapplicatieapparatuur

U kunt deze werkwijzen gebruiken om testpanels voor te bereiden op de evaluatie verfkwaliteit, duurzaamheid en uiterlijkDe methoden werken met verf, vernis, lakken en aanverwante coatingmaterialen.

De norm valt onder ASTM-comité D01 over verf en aanverwante coatings, materialen en toepassingen. Subcommissie D01.23 over de fysische eigenschappen van aangebrachte verffilms beheert deze praktijken.

Deze werkwijzen helpen u bij het maken van testmonsters met een uniforme dikte. Deze uniformiteit is essentieel voor het nauwkeurig testen van de prestaties en eigenschappen van de coating.

Gerefereerde documenten

ASTM D823-18 vermeldt een aantal belangrijke normen en testmethoden ter ondersteuning van het correct meten van de filmdikte en het voorbereiden van panelen voor het testen van verf en coatings.

Gerefereerde normen

De testmethode voor het meten van de dikte van de droge film verwijst naar ASTM D1005, die micrometers gebruikt voor organische coatings.

U moet ASTM D609 volgen bij het voorbereiden van koudgewalste stalen panelen voor het testen van verf, lak en conversiecoatings.

Voor het meten van de natte filmdikte gebruikt u de ASTM D1212-testmethoden die speciaal zijn ontworpen voor organische coatings.

Deze normen zorgen samen voor consistente en nauwkeurige testprocedures. U moet de specifieke vereisten van elke norm waarnaar wordt verwezen, volgen om de juiste testomstandigheden te handhaven en betrouwbare resultaten te verkrijgen.

Vetgedrukte tekst geeft kritische normen aan:

- ASTM D609 – Voorbereiding van stalen panelen

- ASTM D1005 – Drogefilmmeting

- ASTM D1212 – Natte filmmeting

Terminologie

Belangrijke termen in ASTM D823 helpen verfproducenten en -technici bij het maken van uniforme testfilms met behulp van gestandaardiseerde applicatiemethoden en metingen.

Definities van termen die specifiek zijn voor deze standaard

Technieken voor het aanbrengen van verffilms erbij betrekken terugtrekkingwaarbij u met een mes of staaf verf over een oppervlak trekt om een gelijkmatige laagdikte te creëren.

Filmdikte Verwijst naar de gemeten diepte van de gedroogde coating op uw testpaneel. U moet een consistente dikte over het gehele paneeloppervlak handhaven.

EEN testpaneel is het voorbereide substraatmateriaal, zoals metaal of plastic, waarop u de coating aanbrengt voor evaluatie.

Uniforme film Dit betekent dat de coating gelijkmatig verdeeld is en een consistente dikte heeft, zonder dat er gebieden zijn die dikker of dunner zijn dan gespecificeerd. Deze uniformiteit is nodig om nauwkeurige testresultaten te verkrijgen.

Geautomatiseerde spuittoepassing gebruikt machinaal aangestuurde spuitapparatuur om coatings aan te brengen met nauwkeurige, herhaalbare instellingen voor druk, afstand en snelheid.

Betekenis en gebruik

ASTM D823-praktijken Zijn essentieel bij het werken met coatings die bedoeld zijn voor spuittoepassingen in fabrieken of in het veld. Deze methoden helpen u consistente resultaten te behalen, of u nu binnen of buiten objecten coat.

Deze methoden zijn vooral belangrijk wanneer u metaalcoatings moet beoordelen op hun uiterlijk. Dit omvat het testen van eigenschappen zoals glans en kleurconsistentie over alle oppervlakken.

Wanneer u coatings aanbrengt met behulp van deze testmethoden, kunt u een lichte sinaasappelhuidtextuur of een spuitgolfpatroon waarnemen. Dit is normaal en komt overeen met wat u doorgaans ziet in praktijktoepassingen.

Deze gestandaardiseerde applicatiemethoden Zorg ervoor dat uw testresultaten betrouwbaar en herhaalbaar zijn. U kunt ze gebruiken om verschillende coatings te vergelijken of de prestaties van coatings onder verschillende omstandigheden te evalueren.

De vijf verschillende praktijken Geeft u flexibiliteit bij het kiezen van de meest geschikte methode voor uw specifieke coatingtype en testbehoeften. Elke stap helpt u bij het creëren van een uniforme filmdikte, wat cruciaal is voor nauwkeurige tests en evaluaties.

Inrichting

Geschikte apparatuur en gereedschappen zijn essentieel voor het produceren van uniforme verffilms en coatings op testpanelen. De specifieke eisen aan panelen, applicatiegereedschappen en testapparatuur garanderen consistente en betrouwbare resultaten.

Testpaneelspecificaties

Testpanelen moeten vlak, stijf en schoon zijn om een uniforme coatingdikte te bereiken. Gebruik panelen van staal, aluminium, glas of andere materialen. ASTM-goedgekeurde materialen.

De panelen hebben nauwkeurige afmetingen nodig met rechte randen en zonder oppervlaktedefecten. Standaard paneelafmetingen variëren van 3 x 6 inch tot 6 x 12 inch, afhankelijk van uw testvereisten.

Oppervlaktevoorbereiding is cruciaal. Reinig panelen grondig met oplosmiddelen om olie, stof en verontreinigingen te verwijderen voordat u de coating aanbrengt.

Hulpmiddelen voor het aanbrengen van films

Vijf belangrijkste toepassingsmethoden worden gebruikt voor het maken van uniforme films:

- Geautomatiseerde spuitmachines

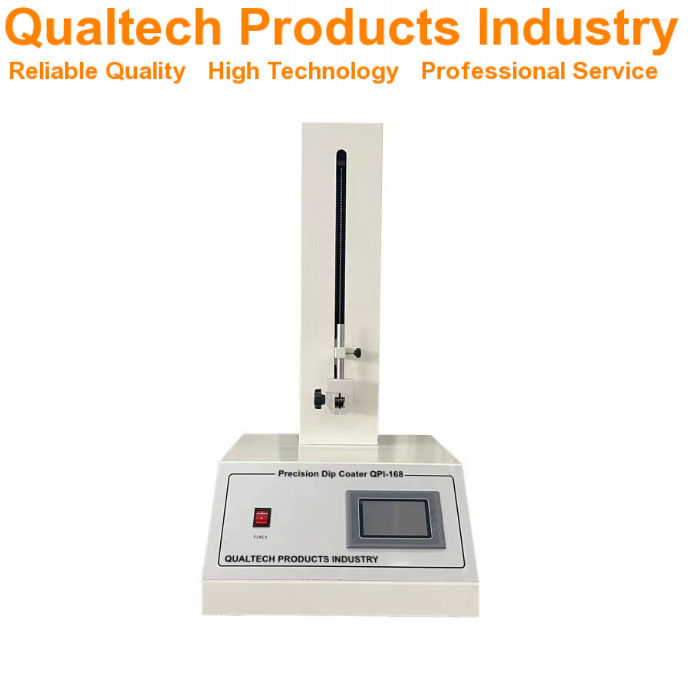

- Motoraangedreven dipcoaters

- Motoraangedreven mesapplicators

- Handspuitpistolen

- Handmatige mesapplicators

Elk gereedschap moet vóór gebruik goed worden onderhouden en gekalibreerd. Geautomatiseerde apparatuur biedt een betere consistentie dan handmatige methoden.

Houd de sproeikoppen schoon en correct afgesteld. Vervang versleten bladen en applicators regelmatig.

Conditionerings- en testapparatuur

Uw testomgeving heeft gecontroleerde temperatuur- en vochtigheidsomstandigheden nodig. Gebruik gekalibreerde thermometers en hygrometers om de omgeving te controleren.

Standaardomstandigheden vereisen:

- Temperatuur: 23 ± 2°C

- Relatieve vochtigheid: 50 ± 5%

Laagdiktemeters en meetinstrumenten moeten correct gekalibreerd zijn. Bewaar de panelen horizontaal en stofvrij terwijl de folie uithardt.

Gebruik geschikte droogrekken die de natte film niet verstoren. Houd de uithardingstijden in de gaten volgens de coatingspecificaties.

Testmonsters

De juiste voorbereiding van het testpaneel en de juiste methoden voor het aanbrengen van de film zijn essentieel voor het behalen van nauwkeurige resultaten bij de beoordeling van de coating. Deze werkwijzen dragen bij aan consistente en betrouwbare tests van verven en coatings.

Voorbereiding van testpanelen

Testpanelen moeten schoon en vrij van verontreinigingen zijn voordat de coating wordt aangebracht. Selecteer panelen van metaal, glas, kunststof of hout op basis van uw testvereisten.

Reinig de panelen grondig met oplosmiddelen die geschikt zijn voor het substraatmateriaal. Gebruik voor metalen panelen terpentine of aceton om olie en resten te verwijderen.

Schuur het oppervlak indien nodig om de juiste ruwheid en hechting te verkrijgen. Veeg de panelen af met pluisvrije doeken om stof te verwijderen.

Richtlijnen voor paneelvoorbereiding Geef aan dat de temperatuur en vochtigheid tijdens de bereiding constant moeten blijven, doorgaans 23°C ± 2°C en 50% ± 5% relatieve vochtigheid.

Filmtoepassing:

Vijf gestandaardiseerde praktijken Er bestaan de volgende technieken voor het aanbrengen van uniforme coatingfilms: geautomatiseerde spuitmachines, motoraangedreven dompelcoaters, motoraangedreven mesmachines, handspuitpistolen en afstrijktechnieken.

Kies uw applicatiemethode op basis van het coatingtype en de gewenste filmdikte. Geautomatiseerde methoden bieden een betere herhaalbaarheid dan handmatige technieken.

Zorg voor de juiste toepassingsomstandigheden:

- Temperatuur: 23°C ± 2°C

- Relatieve vochtigheid: 50% ± 5%

- Luchtstroom: minimale trek

- Oppervlaktepositie: Horizontaal of verticaal zoals gespecificeerd

Laat de films onder gecontroleerde omstandigheden uitharden. Noteer de applicatiemethode, omstandigheden en uithardingstijd voor elk monster.

Procedure

Het verfapplicatieproces vereist zorgvuldige controle van omstandigheden en technieken om hoogwaardige testresultaten te behalen. Het volgen van gestandaardiseerde methoden garandeert een consistente filmdikte en een goede coatingprestatie.

Omgevingsomstandigheden

U moet een specifieke temperatuur en luchtvochtigheid in uw testruimte aanhouden. Houd de kamertemperatuur tussen 23 °C ± 2 °C (73,4 °F ± 3,6 °F).

De relatieve luchtvochtigheid moet tussen 50% ± 5% liggen. Controleer deze voorwaarden Ten minste 24 uur voordat u met de aanvraagprocedure begint.

Registreer omgevingsmetingen aan het begin en einde van elke coatingsessie. Dit helpt bij het traceren van variaties die de filmvorming kunnen beïnvloeden.

Uniformiteit van de coating

Breng de coating aan met behulp van geautomatiseerde spuitapparatuur Voor de meest consistente resultaten: stel de spuitpistoolhouder zo in dat deze met een constante snelheid over het testpaneel beweegt.

Houd een constante afstand aan tussen de spuitmond en het testpaneeloppervlak. De typische afstand is 15-20 cm.

Controleer de laagdikte terwijl deze nat is met een nattelaagdiktemeter. Voer meerdere metingen uit over het paneeloppervlak.

Let op tekenen van:

- Sinaasappelschil textuur

- Loopt of zakt

- Ongelijke dekking

- Randopbouw

Drogen en uitharden

Plaats de gecoate panelen horizontaal tijdens de eerste droging. Dit voorkomt uitlopen en zorgt voor een gelijkmatige filmvorming.

Houd de panelen tijdens de eerste droogfasen uit de buurt van directe luchtstromen of warmtebronnen.

Volg de door de fabrikant aanbevolen uithardingstijden en -temperaturen. De meeste coatings hebben het volgende nodig:

- 24-48 uur bij kamertemperatuur

- OR 30-60 minutes at elevated temperatures (specified by coating type)

Test the hardness and adhesion only after full cure. Early testing can damage the coating film.

Report

Proper reporting of test results from paint film thickness measurements ensures data accuracy and repeatability across different testing environments.

General Reporting Requirements

You must document all test conditions and methods used during the film thickness measurement process. Record the ambient temperature and relative humidity of the testing environment.

List all equipment used, including calibration dates and equipment identification numbers. Document any deviations from standard testing procedures.

Note the specific type and batch number of paint or coating tested. Include details about the test panel material, surface preparation methods, and application techniques used.

Test Results

Record film thickness measurements in micrometers or mils, taking multiple readings at specified points across the test panel surface. Include both individual measurements and calculated average values.

Note any defects, irregularities, or non-uniform areas observed in the coating film. Document visual observations of film quality, including surface texture and appearance.

Provide statistical analysis of measurement data when required, including standard deviation and variance. Include photographs or diagrams of measurement locations on test panels when needed for clarity.

Precision and Bias

ASTM D823-18 does not include specific precision and bias data for the described practices. This is because the method focuses on preparation techniques rather than measurement results.

The precision of your film thickness will depend heavily on your equipment calibration and skill level. You need to maintain proper calibration of all measuring devices and applicators.

Regular verification of your test panels and application methods helps ensure consistent results. You should check your procedures against the ASTM D823 standard practices to maintain quality.

Common factors affecting precision include:

- Environmental conditions

- Application technique

- Equipment maintenance

- Panel preparation quality

- Film applicator condition

Your coating thickness measurements must be made according to appropriate ASTM standards for the specific type of coating being tested. This ensures your results can be compared with other labs following the same procedures.

When you report results, note any deviations from standard practices that might affect the uniformity of the film thickness. Keep detailed records of application conditions and methods.

Keywords

Paint films, coatings, test panels, film thickness, application methods, paint thickness testing, film uniformity.

ASTM D823-18 falls under the scope of ASTM Committee D01 on Paint and Related Coatings, Materials, and Applications.

The specific subcommittee responsible for this standard is D01.23 which focuses on Physical Properties of Applied Paint Films.

These standard practices were first established in 1945 and the current version was approved in 2022.

Key terms you’ll encounter in this standard include:

- Film application

- Coating thickness

- Test panel preparation

- Uniform film production

- Paint application methods

- Quality control testing

- Surface preparation

Frequently Asked Questions

The ASTM D823-18 standard covers specific practices for creating uniform paint and coating films on test panels through multiple application methods. These practices address equipment requirements, process variables, safety protocols, and quality control measures.

What is the scope of ASTM D823-18 and what does it cover regarding film application?

Five distinct practices make up ASTM D823-18, each focused on producing uniform coating thickness on test panels. These practices include automated spray application, motor-driven dip coating, and other specialized methods.

The standard applies to paints, varnishes, and related coating materials used in testing and quality control applications.

Can you explain the methodologies outlined in ASTM D823-18 for achieving uniform thickness?

The standard specifies automated spray machines as one primary method for achieving consistent film thickness.

You must maintain precise control over application speed, distance, and material flow rate during the coating process.

Dip coating requires controlled immersion and withdrawal rates to ensure even coverage.

How does ASTM D823-18 differ from ASTM D3258 in terms of film application?

ASTM D823-18 focuses specifically on creating uniform thickness films for testing purposes. It emphasizes automated and mechanical application methods.

D3258 deals more broadly with paint film evaluation and includes different testing parameters.

What are the equipment requirements specified in ASTM D823-18 for preparing test panels?

You need calibrated automated spray equipment or dip coating machinery that can maintain consistent speeds and distances.

The test panels must meet specific cleanliness and surface preparation standards.

Your equipment must be able to control application parameters like pressure and flow rate precisely.

What variables should be controlled during the application process as per ASTM D823-18?

Temperature and humidity in your testing area need strict monitoring and control.

Material viscosity and application speed require consistent measurement and adjustment.

Distance between spray equipment and test panels must remain uniform throughout the process.

What are the safety considerations to keep in mind when following ASTM D823-18 practices?

You must use proper ventilation when working with paint and coating materials.

Personal protective equipment including respiratory protection, gloves, and eye protection is essential.

Keep all equipment properly grounded to prevent static electricity buildup.