ASTM D5125-10(2020)e1 Standard Test Method for Viscosity: Understanding Its Purpose and Industry Applications

ASTM D5125-10(2020)e1 is a standardized test method used to measure the viscosity of paints and related materials using ISO flow cups. Viscosity testing helps manufacturers ensure product consistency and proper application characteristics. This test method provides reliable data about how easily a coating will flow during application, which directly impacts its coverage, thickness, and overall performance.

When you need to evaluate paints, varnishes, or similar coatings, this standard offers a practical approach to quality control. The ISO flow cup method measures the time it takes for a specific volume of material to flow through a calibrated orifice under controlled conditions. The results help formulators adjust compositions to meet specific requirements for brushing, spraying, or other application methods.

Unlike rotational viscometers or other testing approaches, the ISO flow cup method is relatively simple to implement in both laboratory and production environments. You can quickly assess whether your paint products meet specifications before they leave your facility, helping to prevent costly application problems in the field.

Key Takeaways

- ASTM D5125 measures paint viscosity using ISO flow cups to predict application performance and ensure product consistency.

- The test provides critical data for quality control in paint manufacturing and helps formulators adjust compositions to meet specific requirements.

- ISO flow cup testing offers a simpler alternative to other viscosity measurement methods while still delivering reliable results for paint and coating products.

Understanding ASTM D5125-10(2020)e1

This standard provides a reliable method for measuring the viscosity of paints and related materials using ISO flow cups. It serves as a critical quality control tool in manufacturing and application processes for coatings.

Scope and Purpose of the Standard

ASTM D5125 specifically covers the determination of flow time (viscosity) for Newtonian and near-Newtonian paints, coatings, and related products. The standard uses ISO capillary flow cups with different orifice diameters (3mm, 4mm, 5mm, or 6mm) to accommodate various material viscosities.

This test method is particularly important in production environments where consistent product quality is essential. By measuring viscosity, manufacturers can ensure their paints and coatings will perform as expected during application.

For non-Newtonian liquids that exhibit shear-thinning or thixotropic behavior, this standard isn’t appropriate. In those cases, ASTM D2196 should be used instead.

Historical Context and Development

ASTM D5125 was originally adopted in 2010 and later reapproved in 2020 with editorial changes, as indicated by the “e1” designation. This standard represents an evolution in viscosity testing methods for coatings.

The development of this standard addressed the need for international harmonization in testing procedures. ISO flow cups provide consistency across global markets, allowing manufacturers and users worldwide to speak the same language regarding viscosity measurements.

Prior to standardized methods like D5125, viscosity testing varied significantly between regions and manufacturers. This created challenges for quality control and product specifications.

Key Definitions and Terminology

Viscosity: The resistance of a liquid to flow. In this standard, it’s measured indirectly through flow time.

Newtonian fluids: Materials whose viscosity remains constant regardless of the force applied. Many simple paints fall into this category.

Near-Newtonian fluids: Materials that closely approximate Newtonian behavior under the test conditions.

ISO flow cups: Standardized measurement devices with precisely calibrated orifices through which the test material flows.

Flow time: The time required for a specific volume of material to flow through the cup’s orifice, measured in seconds.

When interpreting results, you should understand that higher flow times indicate higher viscosities. Temperature significantly affects results and must be carefully controlled during testing.

Specific Use and Industrial Importance

ASTM D5125-10(2020)e1 serves as a cornerstone test method in the coatings industry for measuring viscosity using ISO flow cups. This standardized approach enables manufacturers and quality control teams to ensure consistent product performance across production batches.

Applications in Paints and Related Materials

The test method specifically addresses Newtonian and near-Newtonian paints and coatings. These include architectural paints, industrial coatings, automotive finishes, and marine coatings where flow properties directly impact application quality.

You can use this test to determine both package viscosity (as manufactured) and application viscosity (after thinning). This distinction is crucial because products must maintain proper viscosity during storage while achieving optimal flow during application.

For manufacturers, this test provides data that correlates directly with real-world application behaviors like:

- Brush and roller pickup and release

- Spray application characteristics

- Sagging and leveling tendencies

- Film thickness consistency

The method works particularly well for quality control in production environments where quick, reliable viscosity measurements guide formulation adjustments.

Relevance to Quality Assurance Processes

In quality assurance, D5125 serves as a repeatable, standardized approach to viscosity verification. You can implement this test at multiple stages of production to maintain tight quality control.

The test helps you identify batch-to-batch variations that might otherwise go undetected. Early detection of viscosity drift prevents costly production issues and customer complaints.

Quality teams value this method because:

- It requires minimal specialized training

- Equipment is relatively inexpensive

- Tests can be performed quickly (typically under 5 minutes)

- Results are reproducible across different operators

You can establish viscosity specifications with acceptable ranges based on this test, creating clear pass/fail criteria for production batches. This objectivity removes subjective assessments of flow properties.

Critical Role in Product Performance

Viscosity directly influences how coatings perform in real-world applications. Through D5125 testing, you can predict and control these performance attributes.

For architectural paints, proper viscosity ensures even coverage and hiding power. Industrial coatings rely on precise viscosity for corrosion protection and adhesion to difficult substrates.

The test helps you balance competing requirements:

- Too thin: runs, sags, poor hiding

- Too thick: brush marks, poor leveling, difficult application

By maintaining viscosity within specification, you prevent common field complaints like inconsistent appearance, poor durability, and application difficulties. This translates to fewer warranty claims and greater customer satisfaction.

The test also supports formulation development, helping you understand how ingredient changes affect application properties before scaling to full production.

Materials and Products Covered by the Standard

ASTM D5125 specifically addresses viscosity measurement for certain types of liquid coating materials. This standard applies to both Newtonian and near-Newtonian liquids that flow predictably through ISO capillary flow cups.

Types of Paints Evaluated

This standard primarily evaluates architectural and industrial paints with Newtonian or near-Newtonian properties. These include:

- Water-based paints: Latex, acrylic, and vinyl paints used for walls and trim

- Oil-based paints: Alkyd and enamel formulations for various surfaces

- Specialty paints: Marine paints, automotive finishes, and certain industrial coatings

You can use this test method for paints in different stages of production—from raw materials to finished products. The standard is particularly useful for determining package viscosity (as shipped) and application viscosity (ready for use).

Other Coatings and Related Materials

Beyond paints, D5125 covers a range of additional coating materials:

- Varnishes and lacquers for wood finishing

- Primers and sealers used before paint application

- Clear coats for protective finishing

- Some adhesives with appropriate flow properties

The standard specifically notes that non-Newtonian materials (those that are shear-thinning or thixotropic) should instead be tested using ASTM D2196. Materials that change viscosity significantly under different shear rates aren’t suitable for ISO flow cup testing.

This test method also has applications in international regulations, where it may be used alongside flashpoint tests to determine hazard classifications for viscous liquids during transport.

Principles Behind ISO Flow Cup Viscosity Measurement

ISO flow cups provide a standardized method for measuring the viscosity of paints and coatings. These simple yet effective tools rely on the relationship between flow time and viscosity to help manufacturers ensure product consistency.

Basic Concept of Kinematic Viscosity

Kinematic viscosity measures a fluid’s resistance to flow under gravity. It represents the ratio of dynamic viscosity to density of the fluid. For paints and coatings, this property directly affects application characteristics.

When you measure kinematic viscosity using flow cups, you’re observing how quickly a specific volume of liquid flows through a calibrated orifice. The time it takes for this flow to occur correlates with the viscosity.

Newtonian fluids maintain constant viscosity regardless of applied force. ASTM D5125 is specifically designed for these fluids and near-Newtonian materials. For non-Newtonian fluids (those that change viscosity under stress), other test methods like ASTM D2196 are more appropriate.

How ISO Flow Cups Work

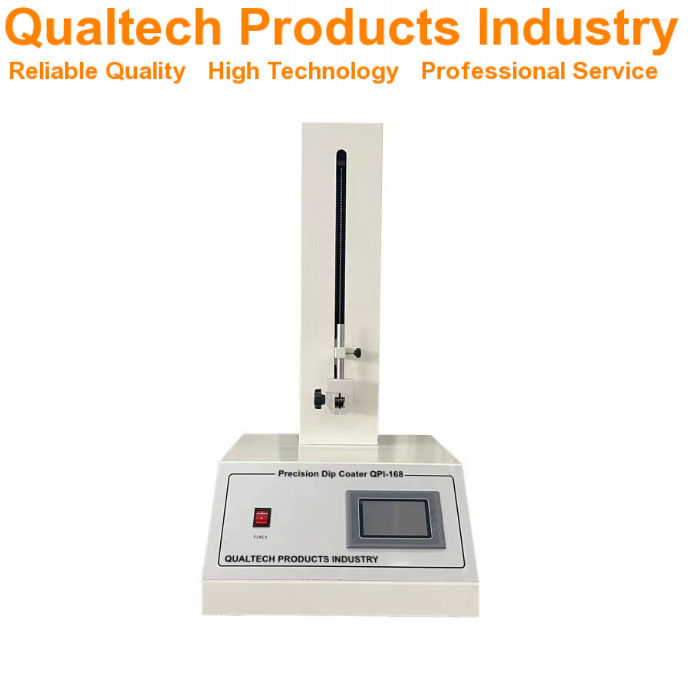

ISO flow cups consist of a cup with a precisely machined orifice at the bottom. You fill the cup with your paint or coating to a specified level. When you remove a finger from the orifice, liquid begins to drain.

The time (in seconds) between releasing the orifice and the first break in the fluid stream is your measurement. Different cup sizes (with various orifice diameters) accommodate different viscosity ranges:

- Cup #3: Low viscosity materials

- Cup #4: Medium viscosity materials

- Cup #5: Higher viscosity materials

Temperature significantly affects results, so testing must occur at controlled conditions (typically 25°C). The cup must be clean, level, and free from vibration for accurate measurements.

Interpreting Test Results and Implications

Understanding the viscosity values obtained through ASTM D5125 testing provides crucial insights into paint performance. These results directly affect how paints apply and function in real-world conditions.

What Viscosity Values Indicate

Viscosity measurements from ISO flow cups are reported in seconds. Higher numbers indicate thicker paints, while lower numbers mean thinner consistency.

For most architectural paints, optimal flow times range between 20-30 seconds using a #4 cup. Industrial coatings might require longer flow times of 30-60 seconds for proper application.

When your test results show inconsistent values between batches, this signals potential quality control issues. Significant deviations (>10%) from manufacturer specifications may lead to application problems.

Temperature greatly affects results. A 5°F change can alter viscosity readings by 10-15%. Always note the temperature during testing and adjust expectations accordingly.

Impact on Application and Performance

Viscosity directly influences how you apply paint and its final appearance. Paints with proper viscosity spread evenly and adhere well to surfaces.

Too high viscosity (long flow times) can cause:

- Difficult brush or roller application

- Poor leveling and visible brush marks

- Reduced coverage area per gallon

- Potential sagging on vertical surfaces

Too low viscosity (short flow times) often leads to:

- Excessive dripping during application

- Poor hiding power and multiple coats needed

- Reduced film thickness

- Potential for runs and sags

For spray applications, you need specific viscosity ranges based on equipment type. HVLP sprayers typically require 20-25 seconds in a #4 cup, while airless sprayers can handle 25-35 seconds.

Example Applications and Typical Samples

ISO flow cups used in ASTM D5125 test methods have wide applications across industries where paint and coating viscosity measurement is critical. The test provides reliable viscosity data that helps manufacturers maintain quality control and ensure proper application characteristics.

Case Study: Architectural Paints

A major paint manufacturer used ASTM D5125 to develop a new line of low-VOC interior wall paints. Using a 4 mm ISO flow cup, they tested formulations at various stages of development. The target flow time was 45-60 seconds, which corresponded to the optimal application viscosity for both brush and roller application.

When a batch showed inconsistent results (flow times varying by more than 5 seconds), the quality control team identified improper dispersant levels as the cause. After adjusting the formula, the flow times stabilized, resulting in a product with excellent application properties.

This case demonstrates how the test method helps identify issues during production that might otherwise lead to customer complaints about paint that’s too thick or thin.

Common Sample Types in Industry Settings

You’ll find ASTM D5125 commonly used with these sample types:

- Architectural coatings: Vernici, primer e sigillanti per interni ed esterni

- Finiture industriali: Rivestimenti per attrezzature, sistemi di protezione dei metalli

- Vernici per auto: Sia prodotti OEM che di rifinitura

- Rivestimenti marini: Vernici per scafi e sistemi antivegetativi

Per le vernici al lattice a base d'acqua, si utilizza in genere la tazza da 4 mm o 5 mm. Rivestimenti più spessi, come le resine epossidiche ad alto contenuto di solidi, potrebbero richiedere la tazza da 6 mm, mentre i sigillanti sottili funzionano meglio con la tazza da 3 mm.

Molti produttori stabiliscono le specifiche di viscosità utilizzando questo metodo sia per le materie prime in entrata che per i prodotti finiti. La semplicità del test lo rende ideale per i controlli di qualità in produzione.

Migliori pratiche per l'implementazione dei test

La corretta implementazione dell'ASTM D5125 richiede un'attenta cura dei dettagli e una tecnica coerente. Il rispetto delle migliori pratiche consolidate garantisce misurazioni affidabili della viscosità con tazze di flusso ISO.

Considerazioni sul campionamento e sulla preparazione

Raccogliere sempre un campione rappresentativo della vernice o del materiale di rivestimento. Mescolare accuratamente ma delicatamente il campione per garantire l'uniformità senza introdurre bolle d'aria.

Filtrare il campione attraverso un filtro a maglie fini (100-150 mesh) per rimuovere eventuali particelle che potrebbero ostruire l'orifizio. Questo passaggio è fondamentale per risultati accurati.

Il controllo della temperatura è essenziale. Lasciare che i campioni si stabilizzino alla temperatura di prova (tipicamente 23 °C ± 2 °C) per almeno 2 ore prima del test. Utilizzare un bagnomaria, se necessario, per mantenere una temperatura costante.

Registrare le condizioni ambientali, poiché temperatura e umidità possono influenzare il comportamento del flusso. I campioni di prova devono essere privi di bolle d'aria, che possono interferire con il flusso.

Fattori chiave che influenzano la precisione della misurazione

Selezionare la combinazione tazza-orifizio appropriata in base all'intervallo di viscosità previsto. Utilizzare orifizi più piccoli (3-4 mm) per materiali a bassa viscosità e più grandi (5-6 mm) per materiali a viscosità più elevata.

Posizionare la tazza di flusso perfettamente in piano utilizzando una livella a bolla. Anche una leggera inclinazione può alterare significativamente i tempi di flusso.

La pulizia delle tazze è fondamentale. Residui o contaminazioni possono alterare le dimensioni dell'orifizio e influenzare i risultati. Pulire accuratamente le tazze con solventi appropriati e lasciarle asciugare completamente tra un test e l'altro.

Pratica una tecnica di cronometraggio costante. Avvia il cronometro immediatamente all'inizio del flusso e fermalo alla prima interruzione.

Eseguire almeno tre misurazioni per ciascun campione e calcolarne la media. I risultati devono essere compresi entro ±5% per essere considerati validi e ripetibili.

Confronto con altri metodi di prova della viscosità

L'ASTM D5125 offre vantaggi distintivi rispetto ad altri metodi di misurazione della viscosità. Sebbene tutti i test di viscosità misurino le caratteristiche di flusso del fluido, ogni metodo offre vantaggi diversi per applicazioni e tipi di materiali specifici.

Distinzioni da ASTM D1200

Lo standard ASTM D1200 utilizza tazze Ford, mentre lo standard D5125 utilizza tazze ISO. La differenza principale risiede nella geometria della tazza e nel design dell'orifizio. Le tazze Ford hanno uno specifico rapporto tra lunghezza e diametro dell'orifizio a foro dritto, mentre le tazze ISO presentano un design dell'orifizio più complesso, con una sezione iniziale cilindrica seguita da una sezione conica.

Le tazze ISO (D5125) offrono una maggiore precisione per alcune formulazioni di rivestimenti, in particolare per sistemi a base d'acqua e a bassa viscosità. Anche le procedure di calibrazione differiscono tra i metodi. Il metodo D5125 richiede una calibrazione più rigorosa con materiali di riferimento certificati.

Per i mercati globali, lo standard D5125 è allineato agli standard internazionali come ISO 2431, rendendolo preferibile per le aziende che vendono prodotti in tutto il mondo. Lo standard D5125 è particolarmente utile quando è richiesta la conformità alle specifiche europee.

Differenze con i metodi di viscosità Brookfield

I metodi Brookfield (come l'ASTM D2196) utilizzano viscosimetri rotazionali che misurano la coppia necessaria per ruotare un mandrino nel fluido. Questo differisce sostanzialmente dal principio di flusso gravitazionale del D5125 attraverso un orifizio calibrato.

I metodi Brookfield eccellono nella misurazione di fluidi non newtoniani che presentano un comportamento shear-thinning o tissotropico. Il metodo D5125, tuttavia, è specificamente progettato per vernici e rivestimenti newtoniani o quasi newtoniani.

È possibile ottenere profili di viscosità completi a diverse velocità di taglio con i metodi Brookfield. Il D5125 fornisce una misurazione a punto singolo che rappresenta la viscosità dell'applicazione.

Ai fini del controllo qualità, i metodi Brookfield richiedono attrezzature più costose, ma offrono maggiore versatilità. Il metodo D5125 offre test più semplici e rapidi con attrezzature più economiche per gli ambienti di produzione quotidiani.

Riepilogo dei vantaggi unici

Il D5125 offre un'eccellente riproducibilità per i fluidi newtoniani, con un coefficiente di variazione tipicamente inferiore a 3% tra i laboratori. Questo lo rende ideale per i test di conformità alle specifiche.

L'apparecchiatura di prova è portatile e richiede una manutenzione minima rispetto ai viscosimetri elettronici. Può essere facilmente implementata in campo o in produzione.

Il D5125 è ben correlato a proprietà applicative come resistenza al pennello, resistenza alla colatura e spessore del film. Questo lo rende particolarmente utile per prevedere le prestazioni di un rivestimento durante l'applicazione.

Per il commercio internazionale, l'allineamento del D5125 agli standard ISO semplifica i processi di certificazione. L'utilizzo di questo metodo può ridurre le barriere normative nella vendita di prodotti in più paesi.

Domande frequenti

La norma ASTM D5125-10(2020)e1 fornisce importanti linee guida per la misurazione della viscosità di vernici e rivestimenti utilizzando le tazze di flusso ISO. Queste tazze aiutano a determinare le proprietà di flusso essenziali per il controllo qualità e le prestazioni del prodotto.

Qual è lo scopo del metodo di prova standard ASTM D5125-10(2020)e1 nella misurazione della viscosità?

Lo standard ASTM D5125-10(2020)e1 misura il tempo di scorrimento (viscosità) di vernici e rivestimenti correlati. Questo metodo utilizza specificamente le tazze di flusso ISO per determinare la velocità con cui i materiali scorrono attraverso un orifizio standardizzato.

L'obiettivo è fornire un metodo coerente e ripetibile per valutare il comportamento del flusso. Questo aiuta i produttori a garantire che i loro prodotti abbiano la giusta consistenza per l'applicazione.

Grazie alla standardizzazione del processo di misurazione, il test consente controlli di qualità e confronti tra diversi lotti o prodotti.

Perché il metodo di prova ASTM D5125-10(2020)e1 è considerato significativo nelle applicazioni industriali?

Questo metodo di prova è fondamentale per il controllo qualità nella produzione di vernici e rivestimenti. Aiuta a garantire la corretta fluidità dei prodotti quando applicati a pennello, a spruzzo o con altri metodi.

Una viscosità costante influisce direttamente sulle caratteristiche prestazionali del prodotto, come copertura, livellamento e spessore del film. Senza adeguati test di viscosità, i prodotti potrebbero non soddisfare i requisiti prestazionali.

La standardizzazione del metodo consente ai produttori di comunicare chiaramente le specifiche di viscosità a fornitori e clienti. Questo linguaggio comune contribuisce a mantenere la qualità lungo tutta la catena di fornitura.

Quali tipi di materiali e prodotti sono solitamente soggetti a test di viscosità utilizzando le tazze di flusso ISO secondo ASTM D5125-10(2020)e1?

Pitture e vernici sono i materiali principali testati con questo metodo. Sono incluse sia formulazioni a base d'acqua che a base di solvente.

Gli inchiostri, in particolare quelli utilizzati nelle applicazioni di stampa, vengono comunemente testati per verificarne le proprietà di fluidità. La loro viscosità influisce direttamente sulla qualità di stampa e sulle caratteristiche di trasferimento.

Anche altri rivestimenti, come sigillanti, primer e finiture speciali, traggono vantaggio da questo metodo di prova. Il test funziona al meglio con fluidi newtoniani e quasi newtoniani che scorrono in modo prevedibile.

Quali sono i principi fondamentali che regolano il test di viscosità secondo la norma ASTM D5125-10(2020)e1?

Il test funziona secondo il principio del flusso gravitazionale. Un contenitore con un orifizio di dimensioni precise sul fondo viene riempito con il materiale in prova.

Il tempo impiegato dal materiale per fluire attraverso l'orifizio si misura in secondi. Questo tempo di flusso è correlato alla viscosità del materiale: tempi più lunghi indicano una maggiore viscosità.

La temperatura deve essere attentamente controllata durante i test, poiché la viscosità varia significativamente con le variazioni di temperatura. I test standard vengono eseguiti a 25 °C (77 °F), salvo diversa indicazione.

In che modo i risultati del test di viscosità ASTM D5125-10(2020)e1 influenzano la valutazione del materiale o del prodotto?

I risultati dei test determinano direttamente se i prodotti soddisfano le specifiche di applicazione. I materiali con viscosità non corretta potrebbero essere troppo densi per essere spruzzati o troppo sottili per fornire una copertura adeguata.

I risultati aiutano a prevedere le prestazioni dei rivestimenti durante l'applicazione. Una viscosità adeguata garantisce che i rivestimenti si livellino correttamente e formino pellicole di spessore adeguato.

I produttori utilizzano i risultati di questi test per apportare modifiche alla formulazione. Se la viscosità è troppo alta o troppo bassa, è possibile aggiungere additivi o modificare i parametri di produzione per ottenere le proprietà desiderate.

Quali sono le migliori pratiche per condurre e interpretare i risultati del test di viscosità con tazze di flusso ISO descritto in ASTM D5125-10(2020)e1?

Calibrare sempre regolarmente le tazze di flusso utilizzando oli di riferimento con viscosità nota. Questo garantisce precisione e ripetibilità delle misurazioni.

Controllare attentamente la temperatura dell'ambiente di prova. Anche piccole variazioni di temperatura possono influenzare significativamente le misurazioni della viscosità.

Effettuare più letture e calcolarne la media per risultati più affidabili. In genere si consigliano tre misurazioni.

Pulire accuratamente le coppette tra un test e l'altro per evitare contaminazioni. I residui dei test precedenti possono alterare le caratteristiche del flusso e causare letture imprecise.

Nell'interpretare i risultati, confrontateli con le specifiche stabilite per il vostro prodotto specifico. Ricordate che i requisiti di viscosità variano in base al metodo di applicazione e all'uso previsto.

- Published in Scienza e ricerca

Metodo di prova standard ASTM B212-21 per la densità apparente: guida essenziale per i test sulle polveri metalliche

Il test delle polveri metalliche è una fase fondamentale nei processi di produzione in molti settori. Un test chiave su cui i produttori si affidano è l'ASTM B212-21, un metodo standard per misurare la densità apparente delle polveri metalliche scorrevoli. Questo test utilizza uno strumento specifico chiamato imbuto del misuratore di portata Hall per determinare la densità di aggregazione delle particelle di polvere metallica quando lasciate scorrere naturalmente.

La misurazione della densità apparente indica quanto spazio occuperà un peso specifico di polvere, il che ha un impatto diretto sul modo in cui sarà necessario gestire il materiale negli ambienti di produzione. Quando si lavora con polveri metalliche per applicazioni quali la metallurgia delle polveri, la produzione additiva o i rivestimenti a spruzzo termico, questa proprietà influisce su tutto, dai requisiti di stoccaggio alla qualità del prodotto finale.

Testare le polveri metalliche con il misuratore di portata Hall Funnel fornisce risultati coerenti e affidabili che contribuiscono a garantire il controllo qualità su diversi lotti. Ad esempio, quando si testa la polvere di alluminio per la stampa 3D, variazioni nella densità apparente potrebbero indicare problemi nella distribuzione granulometrica o nella morfologia delle particelle, che potrebbero influire sul prodotto finale stampato. Analogamente, le polveri di rame o acciaio utilizzate nei processi di sinterizzazione richiedono misurazioni precise della densità per prevederne il comportamento durante la compattazione e la sinterizzazione.

Key Takeaways

- Il test della densità apparente con l'imbuto del misuratore di portata Hall misura il modo in cui le polveri metalliche si compattano naturalmente, influenzando i requisiti di produzione e la qualità del prodotto finale.

- Il test si applica solo alle polveri metalliche che scorrono liberamente e che possono muoversi attraverso l'imbuto senza assistenza, il che lo rende ideale per il controllo qualità nella produzione di polveri.

- I risultati dei test ASTM B212-21 aiutano a prevedere il comportamento delle polveri in varie applicazioni, come la stampa 3D, la sinterizzazione e i rivestimenti a spruzzo termico.

Panoramica del metodo di prova standard ASTM B212-21

La norma ASTM B212-21 fornisce procedure standardizzate per la misurazione della densità apparente di polveri metalliche scorrevoli utilizzando il misuratore di portata Hall a imbuto. Questo metodo di prova, riconosciuto a livello internazionale, aiuta a determinare la quantità di polvere che riempie un volume specifico, un fattore cruciale per le applicazioni di metallurgia delle polveri.

Scopo e ambito di applicazione della norma ASTM B212-21

Lo scopo principale della norma ASTM B212-21 è stabilire un metodo coerente per misurare la densità apparente delle polveri metalliche che scorrono liberamente. Questa norma si applica specificamente alle polveri che possono passare attraverso l'imbuto del misuratore di portata Hall senza assistenza esterna.

Il test misura il modo in cui le particelle di polvere si compattano sotto la sola forza di gravità, senza pressione applicata. Queste informazioni aiutano a prevedere il comportamento della polvere durante le operazioni di riempimento degli stampi nei processi di produzione.

L'ambito di applicazione comprende varie polveri metalliche utilizzate nella metallurgia delle polveri, tra cui ferro, rame, alluminio e le loro leghe. La norma fornisce istruzioni dettagliate per le specifiche delle apparecchiature, i requisiti di calibrazione e le procedure di prova appropriate per garantire risultati affidabili.

Significato della densità apparente nella caratterizzazione della polvere metallica

La densità apparente è direttamente correlata alla massa di polvere che riempirà una cavità di uno stampo a volume fisso nei processi di produzione. Questa proprietà influenza diversi aspetti importanti della metallurgia delle polveri:

- Efficienza produttiva – Una densità apparente più elevata in genere significa un utilizzo più efficiente del materiale

- Qualità dei componenti – La densità influisce sulle proprietà della parte finale, tra cui resistenza e porosità

- Controllo di processo – Le misurazioni coerenti della densità aiutano a mantenere gli standard di produzione

La misurazione è espressa in g/cm³, arrotondata allo 0,01 g/cm³ più vicino, fornendo un valore preciso ai fini del controllo qualità. La densità apparente varia a seconda del tipo di polvere e può essere influenzata dalla dimensione, dalla forma e dalla distribuzione delle particelle.

Quando si testano polveri diverse, si noterà che le particelle sferiche mostrano solitamente una densità apparente maggiore rispetto alle forme irregolari, grazie alle loro efficienti caratteristiche di compattazione.

Ruolo degli standard ASTM nella metallurgia delle polveri

Gli standard internazionali ASTM, come B212-21, forniscono quadri di riferimento fondamentali per garantire la coerenza nel settore della metallurgia delle polveri. Questi standard consentono di:

- Confrontare prodotti di diversi fornitori utilizzando metodi di test identici

- Mantenere il controllo di qualità con parametri di riferimento riconosciuti

- Soddisfare i requisiti normativi e dei clienti con procedure documentate

La standardizzazione aiuta a eliminare le variabili che potrebbero influenzare i risultati dei test, come differenze nelle apparecchiature o variazioni nelle procedure. Quando si segue la norma ASTM B212-21, si utilizzano metodi convalidati attraverso test collaborativi tra esperti del settore.

L'industria della metallurgia delle polveri si affida a questi standard per facilitare una comunicazione chiara tra fornitori e clienti. Costituiscono la base per le specifiche dei materiali e contribuiscono al progresso del settore attraverso metodologie di prova coerenti.

Principio dell'apparato a imbuto del misuratore di portata Hall

Il misuratore di portata a imbuto Hall è uno strumento fondamentale per determinare la densità apparente delle polveri metalliche scorrevoli. Questo apparecchio aiuta a misurare il modo in cui la polvere metallica scorre e riempie uno spazio, un aspetto fondamentale per prevedere i risultati di produzione.

Descrizione dell'imbuto del misuratore di portata Hall

L'imbuto del misuratore di portata Hall è costituito da un imbuto conico standardizzato con un orifizio calibrato. Ha una forma specifica progettata per consentire alle polveri metalliche di fluire in modo uniforme attraverso l'apertura. L'imbuto include una valvola o un tappo sul fondo che controlla il flusso di polvere.

Quando si utilizza questo apparecchio, lo si posiziona direttamente sopra una tazza per la determinazione della densità. Il design dell'imbuto garantisce che la polvere scorra a una velocità controllata, creando condizioni di prova costanti.

Lo standard specifica le dimensioni esatte dell'imbuto. Queste misure precise contribuiscono a garantire che i risultati dei test rimangano comparabili tra diversi laboratori e situazioni di prova.

Concetto di cavità dello stampo a volume fisso

La coppa di densità utilizzata con l'imbuto del misuratore di portata Hall ha una capacità nominale di 25 cm³. Questa coppa rappresenta una cavità a volume fisso nelle applicazioni di metallurgia delle polveri.

Quando si misura la densità apparente, si determina essenzialmente quanta massa di polvere riempirà un volume specifico. Questa relazione è direttamente correlata al comportamento della polvere durante il riempimento delle cavità dello stampo durante i processi di produzione.

La tazza per la misurazione della densità deve soddisfare rigorosi requisiti di tolleranza (25 cm³ ± 0,03). Se la tazza non rientra in queste tolleranze, è necessario sostituirla per mantenere la precisione della prova.

Per garantire la precisione delle misurazioni, è necessario verificare il volume effettivo di ogni tazza utilizzando il metodo di prova B873.

Caratteristiche fisiche che influenzano il flusso

Diverse caratteristiche fisiche delle polveri metalliche influenzano il loro flusso attraverso il misuratore di portata a imbuto Hall. Dimensioni, forma e distribuzione delle particelle svolgono un ruolo significativo nel determinare il comportamento del flusso.

La rugosità superficiale influenza il modo in cui le particelle interagiscono tra loro e con le pareti dell'imbuto. Le particelle più lisce in genere scorrono più liberamente di quelle irregolari.

Il contenuto di umidità può influire notevolmente sulle proprietà di flusso. Anche piccole quantità di umidità possono causare l'adesione delle particelle, riducendo la scorrevolezza e influenzando le misurazioni della densità apparente.

Anche la composizione chimica e l'ossidazione superficiale possono influenzare le caratteristiche di flusso. Alcune polveri metalliche sono più sensibili a questi effetti rispetto ad altre.

Quando si testano diversi tipi di polvere metallica, si noterà che materiali come le polveri atomizzate sferiche scorrono generalmente meglio rispetto alle polveri irregolari o dendritiche.

Procedura di prova e calcoli

La procedura di prova ASTM B212-21 prevede diversi passaggi precisi per determinare la densità apparente delle polveri metalliche scorrevoli. Questo metodo standardizzato garantisce risultati coerenti in diverse strutture di prova quando si misura il riempimento di un dato volume da parte della polvere metallica.

Preparazione e manipolazione del campione

Prima del test, è necessario preparare adeguatamente il campione di polvere metallica. Assicurarsi che il campione sia rappresentativo dell'intero lotto utilizzando tecniche di campionamento appropriate. La polvere deve essere sufficientemente fluida da passare attraverso l'imbuto del misuratore di portata Hall senza assistenza.

Conservare la polvere in un contenitore sigillato per evitare l'assorbimento di umidità o la contaminazione. Maneggiare la polvere con cura per evitare che si compatti prima del test, poiché ciò può influire sui risultati della densità apparente.

Per test accurati, condizionare i campioni in un ambiente controllato (tipicamente 23 ± 5 °C e 50 ± 10 µP ³ T di umidità relativa) per almeno 24 ore prima del test. Questo periodo di equilibrio garantisce un contenuto di umidità costante.

La quantità di polvere dovrebbe essere sufficiente per il test: in genere 50-100 g, a seconda del tipo di polvere.

Misurazione della densità apparente

Per misurare la densità apparente, si utilizza l'imbuto del misuratore di portata Hall e un recipiente per la misura della densità di volume noto. Si inizia posizionando un imbuto pulito e asciutto sul suo supporto. Il fondo dell'imbuto dovrebbe trovarsi 25 ± 0,5 mm sopra il bordo superiore del recipiente per la misura della densità.

Chiudere l'imbuto con un dito o con un tappo adatto. Versare circa 50 g di polvere nell'imbuto senza compattarla.

Posizionare il contenitore per la densità (con volume noto) direttamente sotto l'imbuto. Togliere il dito per consentire alla polvere di fluire liberamente nel contenitore. La polvere dovrebbe formare un cumulo sopra il contenitore.

Quando la polvere smette di fluire, livellare accuratamente la polvere in eccesso utilizzando un righello non magnetico. Eseguire una sola passata sulla parte superiore del contenitore senza premere o toccare il letto di polvere.

Determination of Mass and Volume

The density cup has a precisely calibrated volume, typically 25 cm³. Measure and record this volume accurately before testing.

After leveling the powder in the cup, carefully weigh the filled cup on an analytical balance with precision of at least 0.01g. Subtract the weight of the empty cup to determine the powder mass.

For best results, repeat this measurement at least three times with fresh powder samples. The variability between measurements should be less than 0.4% for most metal powders.

Record all mass and volume measurements in your lab notebook. The density cup volume should be calibrated periodically to ensure accuracy.

Calculation Using Inch-Pound and SI Units

Calculate the apparent density by dividing the powder mass by the cup volume. The standard unit for apparent density is g/cm³.

For SI units:

Apparent Density (g/cm³) = Powder Mass (g) / Cup Volume (cm³)

For inch-pound units:

Apparent Density (lb/in³) = Powder Mass (lb) / Cup Volume (in³)

To convert between units:

- 1 g/cm³ = 0.0361 lb/in³

- 1 lb/in³ = 27.68 g/cm³

Report your results to three significant figures. Include the average of multiple determinations and the standard deviation if required by your testing protocol.

Factors Affecting Results and Test Method Limitations

Several variables can influence the accuracy and reliability of apparent density measurements when using the ASTM B212-21 method. Understanding these factors helps ensure proper testing procedures and interpretation of results.

Influence of Powder Composition

Powder composition significantly affects apparent density measurements. Particles with irregular shapes typically result in lower apparent density values compared to spherical particles, which pack more efficiently.

Metal powders with varying particle size distributions may flow differently through the Hall funnel, affecting measurement consistency. Fine particles tend to have stronger interparticle forces, potentially causing agglomeration and irregular flow.

When testing alloy powders, the relative density of constituent metals impacts results. For example, titanium-aluminum mixtures will show different apparent densities than pure copper or iron powders due to their inherent material densities.

Compositional homogeneity is crucial for reliable results. Non-uniform mixtures may segregate during handling or testing, leading to measurement variations between samples of the same batch.

Effects of Moisture, Oils, and Other Additives

Moisture is particularly problematic in apparent density testing. Even small amounts can cause metal particles to stick together, impeding proper flow through the funnel and resulting in inconsistent measurements.

Oils and lubricants, whether intentionally added or as contaminants, significantly alter flow characteristics. Stearic acid and stearates, commonly used as die wall lubricants, can coat particles and reduce interparticle friction, potentially increasing flowability but changing apparent density.

Waxes and polymer additives used as binders in powder metallurgy processes affect both flow and packing behavior. These additives can bridge between particles, altering the natural packing arrangement and density measurements.

Temperature and humidity conditions during testing can affect moisture content. You should conduct testing in controlled environments to minimize these variables.

Free-Flowing Versus Non-Free-Flowing Powders

ASTM B212-21 is specifically designed for free-flowing metal powders. Non-free-flowing powders cannot pass through the Hall funnel without assistance, making this method unsuitable for such materials.

Fine powders below 20 microns often demonstrate poor flowability due to increased surface area and stronger interparticle forces. These powders may require alternative testing methods like the Scott Volumeter (ASTM B329).

Mixed powders with components of significantly different densities may segregate during handling, leading to inconsistent flow and unreliable measurements. You should thoroughly mix samples immediately before testing.

Shape factor variations between powder types affect both flowability and packing efficiency. Highly irregular or dendritic particles typically show poorer flow characteristics than atomized spherical powders, potentially limiting test applicability.

Interpretation and Application of Test Results

The apparent density values obtained through ASTM B212-21 provide critical insights into how metal powders will behave during manufacturing processes. These results help predict filling characteristics and final part properties in powder metallurgy operations.

Performance of Metal Powders in Industrial Applications

Apparent density directly relates to how metal powders fill die cavities in pressing operations. Higher density powders typically result in greater mass within fixed volume dies, affecting final part weight and dimensions.

When working with aluminum powders, an apparent density of 1.0-1.3 g/cm³ indicates good flowability for applications like metal injection molding. For iron powders used in structural components, optimal apparent density ranges from 2.5-3.0 g/cm³.

The test results help you predict:

- Filling consistency in automated powder handling systems

- Compaction behavior during pressing operations

- Sintering characteristics and final part density

Test values showing significant deviation from specification might signal processing issues or raw material inconsistencies that could affect your final product quality.

Use in Quality Control and Research

Apparent density testing serves as a fundamental quality control benchmark in metal powder production and usage. You can establish acceptable density ranges for incoming materials by correlating test results with processing success.

Many manufacturers implement Statistical Process Control (SPC) using apparent density data to:

- Monitor batch-to-batch consistency

- Identify production drift before failures occur

- Validate new powder suppliers

In research settings, apparent density measurements help you understand relationships between powder physical characteristics and processing parameters. For example, when developing new titanium alloy powders, tracking apparent density changes with particle size distribution modifications provides insights into optimized mixing ratios.

Test results also support development of novel powder metallurgy techniques by establishing baseline properties that correlate with successful processing windows.

Regulatory Considerations and International Relevance

ASTM B212-21 has significant implications for global trade and manufacturing regulations. This standard must be understood within the broader international context of powder metallurgy specifications and compliance requirements.

Alignment with International Standards and Practices

The ASTM B212-21 test method aligns with several international standards for metal powder testing. You should note that ISO has complementary standards that address similar testing parameters for apparent density measurements.

When your facility exports metal powders, understanding these alignments helps ensure your products meet global requirements. Many countries recognize ASTM standards as acceptable technical references in their regulatory frameworks.

European regulations often reference both ASTM and ISO standards for metal powder characterization. This dual recognition simplifies your compliance efforts when shipping products to multiple markets.

Regional variations in implementation do exist, so you should verify specific requirements for your target markets.

Role in Technical Barriers to Trade and WTO Compliance

WTO agreements aim to prevent technical standards from becoming unnecessary trade barriers. ASTM B212-21 serves as a recognized reference method that helps you avoid technical barriers to trade (TBT).

When you use internationally accepted test methods like B212-21, you reduce the need for redundant testing when entering different markets. This saves both time and resources while maintaining regulatory compliance.

The standard’s transparent methodology supports WTO principles by providing clear specifications that all trading partners can understand and implement. This transparency helps prevent discriminatory practices in international trade.

Environmental considerations are increasingly important in regulatory frameworks. While B212-21 focuses on physical properties, your testing program should also address environmental aspects of powder handling and disposal.

Examples of Testing Various Metal Powders

Testing various metal powders using ASTM B212-21 reveals interesting differences in apparent density values that directly impact powder metallurgy applications. The following examples demonstrate how this test method applies to different types of metal powders and their mixtures.

Testing Pure Metal Powders

When testing pure copper powder, you’ll typically find apparent density values ranging from 2.5-3.5 g/cm³, depending on particle size and shape. Spherical copper particles generally yield higher apparent density values than irregular ones.

Iron powder often exhibits apparent density values between 2.7-3.3 g/cm³. Testing shows that water-atomized iron powder typically has lower apparent density than gas-atomized powder due to its irregular morphology.

For aluminum powder, apparent density values are considerably lower (1.0-1.4 g/cm³) due to aluminum’s lower specific gravity. Testing reveals that finer aluminum powders tend to have lower apparent density due to increased surface area and inter-particle friction.

Titanium powder testing presents interesting results with apparent density values of 1.5-2.5 g/cm³. The flow characteristics through the Hall funnel are notably affected by particle morphology.

Apparent Density of Mixed and Alloyed Powders

When you test mixed powders, such as bronze (copper-tin), you’ll observe apparent density values between 3.0-4.5 g/cm³. The ratio of components significantly affects the test results.

Pre-alloyed stainless steel powders typically show apparent density values of 2.8-3.8 g/cm³. Testing reveals that 316L stainless steel powder commonly has lower apparent density than 304L powder due to differences in composition and processing.

Metal-ceramic mixtures like tungsten carbide-cobalt demonstrate interesting behavior. With apparent density values of 4.5-6.0 g/cm³, these mixtures flow differently through the Hall funnel based on cobalt content.

You’ll notice that particle size distribution plays a critical role in mixed powders. Testing shows that bimodal distributions often yield higher apparent density values than uniform distributions due to improved particle packing.

Case Study: Apparent Density Changes Due to Additives

Adding 0.5% zinc stearate to iron powder can reduce apparent density by 10-15%. Your testing will show this lubricant creates a coating that affects inter-particle friction and flow characteristics.

When testing iron powder with varying carbon content (0.2-0.8%), you’ll observe that apparent density decreases as carbon content increases. A study demonstrated a 5% density reduction when carbon content increased from 0.2% to 0.8%.

Magnesium addition to aluminum powder presents an interesting case. Testing shows that just 1% magnesium can alter apparent density by 3-7% due to changes in particle morphology and surface characteristics.

The addition of silicon to aluminum powder (creating Al-Si alloys) shows that apparent density increases with silicon content up to about A356 composition (7% Si), after which it begins to decrease. Your testing will reveal this is due to changes in particle shape and size distribution.

Best Practices, Safety, and Quality Assurance

Working with metal powders requires strict adherence to safety protocols and quality control measures. Proper handling techniques and consistent testing procedures ensure accurate results and protect personnel from potential hazards.

Safety Concerns in Handling Powders

Metal powders present several safety risks that require careful management. Always wear appropriate personal protective equipment including gloves, safety glasses, lab coats, and in some cases, respiratory protection. Fine metal powders can be easily inhaled and may cause respiratory issues.

Be aware that many metal powders are combustible or explosive when dispersed in air. Maintain proper grounding of equipment to prevent static electricity buildup that could ignite powders.

Store powders in sealed containers in dry, well-ventilated areas away from incompatible materials. Clean spills immediately using methods that don’t disperse the powder into the air (avoid sweeping or compressed air).

Ensure your testing area has adequate ventilation systems and that you’re familiar with emergency procedures for powder-related accidents.

Quality Assurance Measures

To ensure reliable apparent density measurements, calibrate your Hall flowmeter funnel and density cup regularly. Verify the 25cm³ volume of your density cup using the method described in ASTM B873.

Implement these quality control practices:

- Run duplicate tests on each sample to verify repeatability

- Use reference materials with known apparent densities to validate your testing setup

- Document environmental conditions (temperature, humidity) that may affect results

- Clean equipment thoroughly between tests to prevent cross-contamination

Maintain detailed records of all test results, including any deviations from standard procedures. Training operators properly ensures consistent technique when filling the funnel and striking off excess powder.

Regular equipment maintenance is essential. Check for wear or damage to the funnel orifice and density cup that could affect flow rates or volume measurements.

Domande frequenti

Apparent density testing of metal powders involves specific procedures, equipment requirements, and technical considerations. Understanding these elements helps ensure accurate and reliable test results when working with free-flowing metal powders.

What is the procedure for determining the apparent density of free-flowing metal powders according to ASTM B212-21?

The procedure begins with preparation of a clean, dry density cup with a known volume, typically 25cm³. You must ensure the metal powder sample is free from contamination and thoroughly mixed.

Next, position the Hall Flowmeter Funnel in a stand with the cup centered beneath it. Block the funnel opening with your finger while adding 50g of powder to the funnel.

Remove your finger to allow the powder to flow freely into the cup until it overflows. Without jarring the cup, carefully level the excess powder with a non-magnetic straight edge using a single stroke.

Weigh the filled cup to the nearest 0.01g. Calculate the apparent density by dividing the mass of the powder by the volume of the cup, typically expressed in g/cm³.

How does the Hall Flowmeter Funnel function in the context of ASTM B212-21 for measuring metal powder properties?

The Hall Flowmeter Funnel has a standardized design with a 60° angle and a 2.5mm diameter orifice. This specific geometry ensures consistent flow characteristics for comparable results across different tests.

The funnel allows metal powder to flow at a controlled rate, creating a uniform filling pattern in the density cup. This standardized flow is crucial for obtaining repeatable apparent density measurements.

The funnel’s design helps minimize variables like pouring height and speed that could affect powder packing. It ensures that differences in measured density reflect actual powder properties rather than testing variations.

What are the main application industries where the ASTM B212-21 standard is most crucial for metal powder testing?

Powder metallurgy manufacturing relies heavily on this standard when producing components through pressing and sintering. Apparent density directly affects die filling and final part dimensions.

The additive manufacturing industry uses B212 testing to ensure consistent powder bed formation. Metal powders with appropriate apparent density create more uniform layers during 3D printing processes.

Aerospace and automotive sectors depend on this standard for quality control of powders used in critical components. These industries require precise specification compliance for safety and performance.

Medical device manufacturing also utilizes this test method for titanium and other biocompatible metal powders. Consistent apparent density helps ensure reliable production of implants and surgical tools.

Can you outline the calibration requirements for the equipment used in ASTM B212-21 testing methodology?

The density cup must be calibrated by determining its exact volume. You should measure this by filling it with distilled water at 23°C ± 2°C and calculating the volume from the water’s mass and density.

The Hall Flowmeter Funnel dimensions must be verified periodically. The orifice diameter should be 2.5mm ± 0.05mm, and the cone angle should be 60° ± 0.5°.

The balance used for weighing requires calibration to an accuracy of at least 0.01g. Regular verification using certified weights ensures measurement accuracy.

Temperature and humidity monitoring equipment should also be calibrated, as environmental conditions can affect powder flow. Testing should occur in a controlled environment at 15-25°C.

What are the safety considerations to be taken into account while performing the ASTM B212-21 apparent density test?

You should always wear appropriate personal protective equipment including gloves, lab coat, and safety glasses. Fine metal powders can cause skin irritation and eye damage.

Respiratory protection is essential when handling fine powders. Use a properly fitted dust mask or respirator to prevent inhalation of airborne particles.

Be aware of potential fire and explosion hazards with certain metal powders. Aluminum, magnesium, and titanium powders can be highly combustible in their finely divided state.

Ensure proper grounding of equipment when working with metal powders to prevent static electricity buildup. Static discharge can ignite combustible powders.

Clean spills immediately using appropriate methods that avoid dust dispersion. Never use compressed air to clean powder spills as this creates dangerous dust clouds.

How does the apparent density measurement using ASTM B212-21 correlate with the performance of metal powders in additive manufacturing?

Apparent density directly influences powder bed formation in laser and electron beam melting processes. Powders with optimal apparent density create more uniform layers with fewer voids.

The flowability indicated by successful B212 testing correlates with how evenly powders spread during the recoating process. Better flowing powders produce more consistent layer thickness.

Parts manufactured using powders with appropriate apparent density typically show improved mechanical properties. This correlation stems from more uniform melting and fewer defects in the final structure.

You can predict powder recycling behavior based on apparent density measurements. Changes in apparent density after multiple reuse cycles often indicate degradation that affects print quality.

- Published in Scienza e ricerca

ISO 1518 Scratch Test Method for Paints and varnishes — Determination of scratch resistance

When it comes to testing the durability of paint and varnish coatings, few methods are as widely recognized as the ISO 1518 Scratch Test. This standardized method allows manufacturers and quality control specialists to measure how well a coating resists mechanical damage under controlled conditions. The ISO 1518 test method determines the scratch resistance of single coatings or multi-coat systems of paint, varnish or related products by applying a defined load to a stylus that moves across the surface.

The test works by creating a controlled scratch on the coating’s surface, revealing valuable information about its performance in real-world applications. Whether you’re developing new coating formulations or evaluating existing products, understanding this test helps you make informed decisions about coating quality and durability.

Key Takeaways

- The ISO 1518 Scratch Resistance Test uses a stylus under constant load to evaluate coating durability under defined conditions.

- Test results help you compare different coating systems and determine if they meet specific performance requirements for various applications.

- Proper preparation of test panels and calibrated equipment are essential for obtaining accurate and reproducible results when conducting the test.

Scope of ISO 1518

The ISO 1518 standard specifically focuses on determining the scratch resistance of paints and varnishes under defined conditions. This test method applies to both single coating applications and multi-coat systems.

You can use this method to evaluate various coating materials including paints, varnishes, and related products. The test helps you assess how well these coatings withstand mechanical damage from scratching.

The standard is divided into two parts. ISO 1518-1 covers the constant load method, while ISO 1518-2 addresses the variable load approach. Both provide standardized procedures for consistent testing.

When you conduct this test, you’ll be able to determine the minimum load at which visible damage occurs to the coating surface. This information is valuable for comparing different coating formulations and their durability.

The scope does not extend to other forms of mechanical resistance such as impact or abrasion testing. It is specifically designed for scratch resistance evaluation only.

This test method is applicable to laboratory samples as well as coated manufactured products. You can perform these tests on flat surfaces prepared according to the standard’s specifications.

Principles of the Scratch Test Method

The ISO 1518 scratch test evaluates a coating’s ability to resist mechanical damage by applying controlled pressure with a stylus. This method helps determine critical failure points of paint and varnish coatings.

Scratch Test Equipment

The test requires a scratch tester apparatus that consists of a hemispherical-tipped stylus and a loading mechanism. According to ISO 1518-1, the stylus is typically made of hardened steel with a tip radius of 0.5 mm. The apparatus must be capable of moving the stylus across the coating at a constant speed.

The loading mechanism applies a defined, stable force perpendicular to the coating surface. You’ll need a device to measure this force accurately, usually in newtons.

The equipment should also include a means to secure the test panel firmly to prevent movement during testing. Some advanced models include optical systems to observe and record the scratch formation in real-time.

Test Parameters Setup

Before conducting the test, you must properly configure several key parameters. The applied load is critical and can be adjusted incrementally to determine the threshold at which coating failure occurs.

The test speed must be kept constant, typically between 30 mm/s to 40 mm/s. This ensures consistent results across different test sessions.

Temperature and humidity conditions should be standardized, usually at 23°C ± 2°C and 50% ± 5% relative humidity unless otherwise specified.

Your test panels must be prepared according to specific requirements with uniform coating thickness. The surface should be clean and free of contaminants.

Rest time between coating application and testing is also important, typically minimum 7 days for air-drying paints or as specified in the product data sheet.

Preparation of Test Panels

Proper test panel preparation is crucial for accurate ISO 1518 scratch resistance testing. You must select panels that match your real-world application requirements.

For standard testing, use flat metal panels made of steel, aluminum, or tin plate. These panels should be clean and free from any defects that might affect test results.

Before coating application, you must clean the panels thoroughly to remove grease, dust, and other contaminants. Wipe the surface with a suitable solvent like acetone or isopropyl alcohol, then allow it to dry completely.

Apply the coating (paint or varnish) to the test panel according to the manufacturer’s instructions. This includes following recommended application methods, thickness, and drying conditions.

Important panel specifications:

- Size: Typically 150 mm × 100 mm

- Thickness: Minimum 0.8 mm for metal panels

- Flatness: Panels must be flat without warping

The coating should be applied evenly across the entire panel. You may need to measure the dry film thickness to ensure uniformity using a suitable measurement device.

Allow the coated panels to dry and cure completely according to the test method specifications. This typically includes:

- Drying at room temperature (23 ± 2)°C

- Relative humidity (50 ± 5)%

- Minimum curing time of 7 days (unless otherwise specified)

Before testing, condition the panels at the standard testing temperature and humidity for at least 16 hours.

Performing the Scratch Test

The scratch test requires careful execution to obtain reliable results. Proper technique and control of variables ensure consistent measurements of coating resistance to mechanical damage.

Applying the Scratch

To perform the scratch test according to ISO 1518, you must first secure your test panel firmly on a stable surface. The stylus tip should be positioned at one end of the intended scratch path.

Apply the predetermined constant load to the stylus. For the constant loading method described in ISO 1518-1, you need to select the appropriate weight based on coating type and expected performance.

Move the stylus across the coating at a steady speed of 30-40 mm/s. Maintain consistent pressure and angle throughout the test. The scratch should be approximately 10 cm long.

After completing the scratch, examine the resulting mark under good lighting conditions. Look for coating penetration down to the substrate, which indicates failure at that load level.

Control of Test Variables

Temperature and humidity significantly affect test results. You should conduct tests at 23 ± 2°C and 50 ± 5% relative humidity unless otherwise specified for specific coating types.

Il test apparatus must be calibrated regularly to ensure accurate loading. Check the stylus tip condition before each test session—damaged or worn tips can invalidate results.

Substrate preparation and coating application must be standardized. Record film thickness at multiple points across the test panel.

Key variables to control:

- Speed of stylus movement

- Applied load precision (±0.1N)

- Stylus tip geometry (1 mm hemispherical)

- Panel temperature

- Coating age (fully cured)

Evaluation of Scratch Resistance

After conducting the ISO 1518 scratch test, proper evaluation of the results is crucial for determining coating performance. The assessment involves both qualitative visual inspection and quantitative measurement techniques.

Visual Inspection Criteria

The visual inspection of scratch resistance follows specific criteria outlined in the ISO 1518 standard. You should examine the tested surface under good lighting conditions, preferably using a light source at 45° to the surface.

Look for the following key indicators:

- First visible scratch mark: The lowest load at which a continuous scratch becomes visible

- Penetration to substrate: The load at which the coating is penetrated to reveal the substrate

- Coating deformation: Any signs of cracking, flaking, or delamination

You must record the results in newtons (N) to the nearest 0.1 N. For multi-coat systems, note which layer has been exposed by the scratch.

Take photographs of the scratch patterns for documentation purposes if required by testing protocols.

Measurement of Scratch Width

The scratch width measurement provides quantitative data for comparing different coating formulations. You can measure scratch width using:

- Optical microscope: With calibrated reticle or digital measuring capability

- Profilometro: For precise depth and width measurements

- Image analysis software: For automated measurement of scratch dimensions

Record measurements at several points along the scratch length, typically at 5 mm intervals. The standard testing procedure requires a minimum of five measurements to calculate an average width.

Express results in micrometers (μm) with appropriate precision. Higher quality coatings typically show narrower scratch widths at equivalent loads. Plot the scratch width against applied load to create a performance curve for comparative analysis.

Reporting Test Results

Accurate documentation of scratch resistance testing results is essential for quality control and product development. Proper reporting allows for meaningful comparisons between different coating formulations and helps determine if products meet required specifications.

Data Representation

When reporting ISO 1518 scratch test results, you should include both numerical and visual documentation. Record the critical load at which coating failure occurs in Newtons (N) for constant load tests according to ISO 1518-1. For variable load tests, document the minimum load that causes coating penetration.

Include photographs of the scratch patterns when possible. These provide visual evidence of the failure mode and help with future reference.

Create a standardized table format that includes:

- Sample identification

- Test date

- Applied load(s)

- Number of test repeats

- Mean critical load value

- Standard deviation

Each test report should clearly indicate which part of ISO 1518 was used (Part 1 or Part 2) as the test methodologies differ significantly.

Interpretation Guidelines

You should establish clear pass/fail criteria before conducting tests. Define the minimum acceptable scratch resistance value based on product specifications or industry standards.

When interpreting results, consider the following factors:

- Failure mode: Distinguish between complete penetration to substrate versus surface deformation

- Pattern consistency: Evaluate if failures occur uniformly or at random points

- Comparative analysis: Compare results against reference materials or previous batches

Note that higher critical load values indicate better scratch resistance. However, interpret results in context of the coating’s intended application environment.

Be careful not to overinterpret minor variations between samples. Statistical significance should be established before concluding meaningful differences exist. Consider environmental factors like temperature and humidity which may influence test outcomes.

Quality Control and Reproducibility

Ensuring reliable test results with the ISO 1518 scratch test requires strict quality control measures. This qualification is essential for industries where coating durability directly impacts product performance.

To maintain reproducibility, you must regularly calibrate your testing equipment. The scratching tool, particularly the hemispherically tipped needle mentioned in ISO 1518, requires inspection for wear or damage before each test session.

Environmental conditions play a crucial role in test consistency. You should conduct tests at standard temperature (23 ± 2°C) and relative humidity (50 ± 5%) unless otherwise specified.

Key Quality Control Factors:

- Equipment calibration

- Needle condition verification

- Consistent sample preparation

- Standardized environmental conditions

- Trained operators

Sample preparation techniques must follow the guidelines outlined in ISO 1518-1:2019. This includes proper curing time and uniform application thickness.

Test operators should receive thorough training on both equipment operation and result interpretation. Your interpretation criteria must be consistent across all testing personnel.

For multi-lab testing scenarios, round-robin testing helps verify consistency. You should establish acceptable variance ranges for your specific testing application.

Documentation is essential for quality assurance. Your records should include all test parameters, environmental conditions, and detailed observations of coating behavior during testing.

Maintenance and Calibration of Equipment

Proper maintenance and regular calibration of scratch test equipment ensure accurate and repeatable results when testing paint and varnish surfaces according to ISO 1518 standards. These practices are essential for maintaining the integrity of test data over time.

Routine Maintenance

Clean the scratch tool tip after each test to prevent cross-contamination between samples. Inspect the hemispherical tip regularly under magnification for signs of wear, deformation, or damage that could affect test results.

Replace the needle tip when any flattening or irregularities are observed, as this will compromise the validity of your scratch resistance measurements. Most manufacturers recommend tip replacement after approximately 100 tests.

Store the scratch tester in a dust-free environment and cover when not in use. Regularly check moving parts and loading mechanisms for smooth operation, applying appropriate lubricant as specified by the equipment manufacturer.

Wipe down guide rails and load-bearing surfaces monthly with a lint-free cloth. Examine the base plate for flatness and clean test surfaces thoroughly before mounting specimens to ensure proper contact.

Calibration Procedures

Calibrate your scratch tester at least every six months or after 500 tests, whichever comes first. Use certified reference materials with known scratch resistance values to verify equipment performance.

The load application system must be calibrated using certified weights traceable to national standards. Check that the applied force matches the displayed or set values within ±2% across the full range of test loads.

Calibration Check Points:

- Zero point verification

- Linear response across load range

- Speed control accuracy (5 mm/s ±0.5 mm/s)

- Horizontal movement stability

Maintain a calibration log documenting dates, procedures, results, and any adjustments made. When calibrating the scratch tip geometry, use a calibrated microscope to verify the 1 mm diameter hemispherical shape as specified in ISO 1518-1.

Record ambient conditions during calibration, as temperature and humidity can influence test performance. If your equipment fails calibration checks, contact the manufacturer for service before conducting further tests.

Safety Considerations

When performing the ISO 1518 scratch test for paints and varnishes, you should always prioritize safety. The test involves sharp instruments that could cause injury if mishandled.

Always wear appropriate personal protective equipment (PPE) during testing. This includes safety glasses to protect your eyes and gloves to protect your hands from sharp tools and chemicals.

The test may involve working with paints and varnishes that contain volatile organic compounds (VOCs). Ensure your testing area is well-ventilated to prevent inhalation of potentially harmful fumes.

Keep your workspace clean and organized. This reduces the risk of accidents and ensures accurate test results. Store all testing equipment properly when not in use.

Essential Safety Equipment:

- Safety glasses

- Protective gloves

- Lab coat

- Proper ventilation system

Be aware of the physical hazards associated with the testing apparatus. The scratch testing needles have sharp tips that can cause puncture wounds if mishandled.

When disposing of test samples and materials, follow local regulations for chemical waste disposal. Some coating materials may be classified as hazardous waste.

If you’re operating automated scratch testing equipment, ensure you’re familiar with the manufacturer’s safety instructions before use. Never bypass safety features on testing equipment.

Document any safety incidents during testing and review procedures regularly to prevent future occurrences. Your safety should always be the primary concern when conducting any laboratory testing.

Domande frequenti

The ISO 1518 scratch test method includes specific parameters for measuring coating durability and resistance to mechanical damage. These common questions address testing equipment, applicable coatings, and result interpretation.

What types of coatings can be evaluated using the ISO 1518 scratch test method?

The ISO 1518 scratch test method can evaluate a wide range of coating materials. This includes single coatings or multi-coat systems of paint, varnish or related products.

You can test both decorative and protective coatings on various substrates. The method works well for automotive finishes, industrial coatings, and architectural paints.

What apparatus is required to conduct the scratch resistance test as per ISO 1518 standards?

The primary instrument needed is a scratch tester with a hemispherically tipped needle. This device must allow controlled application of force during the scratching process.

You’ll also need proper sample preparation tools and a means to measure the applied load. Some versions require a constant-load apparatus while others use a progressively increasing load mechanism.

How does the ISO 1518 method measure the scratch resistance of paints and varnishes?

The ISO 1518 method measures scratch resistance by drawing a hemispherically tipped needle across a coated surface under defined conditions. The test evaluates how well the coating withstands this mechanical stress.

You can observe at what load the coating begins to show damage. The higher the load required to produce visible damage, the better the scratch resistance of the coating.

What are the differences between ISO 1518-1 and ISO 1518-2 standards regarding scratch resistance testing?

ISO 1518-1 uses a constant load method where a specific weight is applied throughout the test. This provides a straightforward pass/fail assessment at predetermined loads.

ISO 1518-2 employs a variable load technique where force increases progressively during the test. This allows you to determine the exact load at which coating failure occurs.

How are scratch resistance test results interpreted under ISO 1518 guidelines?

Results interpretation depends on whether you’re using the constant load (ISO 1518-1) or variable load (ISO 1518-2) method. For constant load tests, you report whether the coating showed damage at each tested load.

For variable load tests, you record the minimum load that caused coating penetration. Higher numerical values indicate better scratch resistance properties.

Can ISO 1518 scratch test method be applied to both water-based and solvent-based coatings?

Yes, the ISO 1518 scratch test method works equally well for water-based and solvent-based coating systems. The test evaluates physical resistance properties regardless of the coating chemistry.

You can compare different coating technologies using this standardized approach. This makes it valuable for product development and quality control across various coating formulations.

- Published in Scienza e ricerca

ASTM D823 Standard practices for producing films of uniform thickness of paint coatings and related products on test panels

Getting the right thickness when applying paint and coatings is crucial for proper testing and quality control. ASTM D823-18 provides five standardized practices for creating uniform paint films on test panels, helping you achieve consistent and reliable results in your coating applications.

This standard, first established in 1945 and updated in 2022, falls under the oversight of the ASTM Committee D01 on Paint and Related Coatings. It gives you specific methods to prepare test panels that meet industry requirements for thickness uniformity.

You’ll find detailed guidelines for applying coatings to test panels, which is essential for accurate performance testing and quality assessment of paints and similar products. These practices ensure your test results are reliable and comparable across different testing scenarios.

Key Takeaways

- The standard outlines five distinct methods for applying uniform paint films to test panels

- Your test results become more reliable when following these standardized application practices